반도체 산업

반도체: 구리 와이어 본딩 기술의 발전

요약

새로운 세대가 나올 때마다 전자 장치는 점점 더 작은 공간에서 더 높은 성능을 제공할 것으로 예상됩니다. 이러한 지속적인 추세에는 부품의 지속적인 소형화와 구조의 개선이 필요합니다. 와이어 본딩 의 도입은 반도체 산업의 집적 회로 및 기타 장치의 조립 및 패키징에 혁명을 일으켰습니다. 이 기사 에서는 개발, 발전, 구현과 관련된 경제적 이점 및 고려 사항을 포함하여 와이어 본딩 의 역사적 배경에 대한 포괄적인 탐구를 제공합니다 . 또한 구리 와이어의 품질에 대한 가스 형성 의 중요성 과 공정 중 산소 함량의 영향이 논의됩니다. 가스 혼합기와 가스 분석기는 공정을 특히 경제적으로 만들 뿐만 아니라 전체 와이어 본딩 공정을 개선하는 데 크게 기여합니다.

1. 소개

와이어 본딩은 집적 회로(IC)와 해당 패키지의 연결을 용이하게 하기 때문에 마이크로 전자 산업에서 중요한 기술입니다. 수십 년 동안 금(Au) 와이어를 사용한 후, 와이어 본딩 의 발전으로 금 와이어를 구리( Cu ) 와이어 로 대체 할 수 있게 되었습니다. 그러나 이러한 변경에는 연결 프로세스의 품질과 관련하여 몇 가지 문제가 발생합니다. 위에서 언급한 문제를 극복하기 위해 연결 수정과 성형 가스 사용이 도입되었습니다. 이 보호 가스의 고품질을 달성하는 데 있어 가스 혼합기와 가스 분석기의 중요한 역할은 부인할 수 없습니다. 이 문서의 2부부터 6부까지는 구리 와이어 본딩 의 다양한 측면을 검토합니다 .

Cu 와이어 본딩 기술 에 대한 포괄적인 개요를 제공합니다 . 그는 역사적 발전을 탐구하고 와이어 본딩 의 시작부터 Cu가 전통적인 Au 와이어에 대한 대중적인 대안으로 자리잡은 현재까지 그 기원을 추적합니다. 다양한 본딩 방법이 설명되고 프로세스 개발과 현대 Cu 와이어 본딩을 형성한 기술 혁신이 표시됩니다. 또한 이 섹션에서는 최근 개발된 새로운 방법을 검토하고 잠재적인 이점과 마이크로 전자공학의 미래에 대한 영향을 강조합니다.

Cu 와이어 본딩 공정 중 산소(O2) 수준의 효율성에 중점을 둡니다 . O2 함량은 본딩 프로세스의 결과와 Cu 와이어 본드 의 특성에 큰 영향 을 미칠 수 있습니다. 연구의 이 부분에서는 O2 함량이 접착 품질에 미치는 영향을 강조합니다.

4부에서는 안정적인 연결을 생성하기 위해 견고하고 완전한 Free Air Ball(FAB)을 달성하는 데 영향을 미치는 요소를 검토합니다. 보호 가스( 포밍 가스 ) 의 사용 , 포밍 가스 의 유량 제어 , 전기 화염 장치(EFO)의 유량 제어 및 EFO의 간격 길이가 언급된 영향 요인으로 간주됩니다. .

Cu 와이어 본딩 공정 에서 가스 혼합기, 가스 분석기 및 일부 관련 장비의 실제 적용 및 유용성을 검토합니다 . 이러한 장치는 어닐링에 사용되는 포밍가스 의 조성과 순도를 제어하는 데 필수적 입니다. 그 유용성과 이점을 이해하면 보다 효율적이고 정확한 접합 프로세스가 가능하여 수율을 높이고 제조 신뢰성을 향상시킬 수 있습니다.

6부에서는 가스 혼합기와 관련 액세서리를 개선하기 위한 잠재적인 혁신 및 연구 영역을 제시함으로써 Cu 와이어 본딩 기술 의 향후 개발에 대한 통찰력을 제공합니다 . 이러한 신기술은 미래에 보다 안정적이고 효율적인 마이크로 전자 패키징을 위한 길을 열어줍니다.

2. 역사, 기술 및 방법, 장점 및 단점

2.1.와이어 본딩의 역사

시작 시간:

와이어 본딩 도입 .

Au 와이어를 사용한 수동 와이어 본딩 기술 사용.

진전:

1960년대~1970년대: 대량 생산을 위한 자동 와이어 본딩 기계 개발.

선호되는 연결 재료로 금선이 널리 사용됩니다.

Cu 와이어 본딩 의 기원 :

1990년대 후반~2000년대: 금값 상승으로 대체재료 모색.

Au 와이어의 가능한 대안으로 Cu 와이어 도입 .

수락 및 채택:

2000년대 초반: 특정 응용 분야에서 처음으로 Cu 와이어 본딩을 사용했습니다.

비용 효율성 및 우수한 특성과 같은 Cu 와이어 의 장점이 인정됩니다.

주류 사용법:

Cu 와이어 본딩 의 수용 및 구현이 증가했습니다 .

다양한 반도체 패키지에 널리 도입되었습니다.

진행 중인 연구:

Cu 와이어 본딩 기술 개선을 위한 지속적인 연구 개발 .

신소재와 첨단 접합 기술을 연구합니다.

2.2.와이어 본딩 기술

와이어 본딩은 와이어와 패드 표면 사이 또는 와이어와 단자 표면 사이 등 두 개의 금속 재료 사이를 전기적으로 연결하는 방법입니다 . 와이어 본딩은 얇은 와이어와 열, 압력 및/또는 초음파 에너지의 조합을 사용합니다 . 와이어와 패드의 재질에 따라 고용체나 금속간 화합물(IMC)과 같은 합금이 연결 표면에 형성될 수 있습니다[1]. 와이어 본딩 에는 열압착 본딩 , 초음파 본딩 , 열음파 본딩 이라는 세 가지 기술이 있습니다 . 이 세 가지 와이어 본딩 기술의 비교는 표 I[2]에 나와 있습니다.

2.2.1.열압착 용접

열압착 용접은 온도와 압력을 사용하는 공정입니다. 이 공정에는 300°C 이상의 온도와 약 0.147-0.245N의 결합력이 필요하여 하부 구조를 손상시킬 수 있습니다[2].

2.2.2.초음파 용접

초음파 용접은 힘과 초음파 에너지를 사용합니다. 열압착 용접과 달리 이 용접에는 고온이 필요하지 않습니다. 이 기술은 초음파 에너지가 열에 의해 발생하는 것과 동일한 형태학적 변화를 일으키므로 손상이 적기 때문에 상온에서 수행됩니다[2].

2.2.3.열 음파 결합

열음파 접합 기술은 초음파 에너지, 압력 및 열을 사용하여 야금학적 접합을 생성합니다. 초음파 및 열음파 접합의 접합력과 시간은 열압착 접합 보다 낮습니다 . 열음파 접합 프로세스는 패키지를 가열된 스테이지에 놓거나 열 접합 도구를 사용하여 열을 발생시킵니다. 연결 도구를 와이어 안으로 밀어 넣으면 연결 표면에 연결 힘이 가해집니다. 도구의 힘은 와이어를 패드 표면에 접착하는 데 필요한 무게의 양을 제어합니다. 와이어는 열과 초음파 에너지에 의해 부드러워지고 패드 금속화에 대해 변형되어 야금학적 결합을 형성합니다[2].。

표 1. 와이어 본딩 기술

| 열압착 | 열음파 | 초음파 |

| 초음파의 힘 | 아니요 | 예 | 예 |

| 결속력 | 높은 | 낮은 | 낮은 |

| 온도 | 높음(>300 ℃ ) | 중간(120-220 ℃ ) | 낮음(실온) |

| 본딩 시간 | 긴 | 짧은 | 짧은 |

| 와이어 재료 | Au | Au | Au, Al |

| 패드 재료 | Au, Al | Au, Al | Au, Al |

| 오염 | 심각한 영향을 받음 | 중간 | 중간 |

2.3.와이어 본딩의 분류

와이어 본딩은 볼-웨지 본딩 과 웨지-웨지 본딩 의 두 가지 유형으로 나눌 수 있습니다 .

2.3.1.볼 웨지 바인딩

볼 웨지 본딩 공정에는 3개의 이동 축(X, Y, Z 방향)이 필요합니다. 이 공정은 전기 인클로저에서 대부분의 와이어를 형성하는 데 사용되며 일반적으로 Au 및 Cu 와이어 에 사용됩니다 [2].

2.3.2.웨지-웨지 바인딩

웨지 본딩은 마이크로파 및 광전자 공학을 포함한 깊은 접근, 미세 피치, 낮고 짧은 루프 응용 분야에 선호됩니다 . 4개의 이동 축(X, Y, Z 방향 및 θ )이 필요합니다. 이러한 유형의 결합에는 알루미늄 와이어(Al)가 사용됩니다[2].

와이어 본딩 기술 중 서모소닉 본딩은 반도체 패키지에 가장 일반적으로 사용되는 와이어 본딩 기술이다. 또한 볼-웨지 본딩은 더 빠르기 때문에 웨지-웨지 와이어 본딩 보다 더 일반적으로 사용됩니다. [2]. 볼 본딩 과 웨지 본딩 의 비교는 표 II [2]에 나와 있습니다.

표 2. 다양한 본딩 애플리케이션 비교

| 볼 바인딩 | 웨지 접착 |

접착 기술 | 열압착(T/C) | 열음파(T/S) |

열음파(T/S) | 초음파(U/S) | |

온도 | 온도––>300°C | Al 와이어 – 상온에서 U/S |

T/S - -120-220°C | Au 와이어 - T/S 120-220°C | |

와이어 두께 | 소형(<75μm ) | 모든 크기의 와이어 또는 리본 |

패드 크기 | 대형(선경의 3~5배) | Ballbond 연결보다 패드 크기가 더 작습니다 . 마이크로웨이브 응용 분야에 적합합니다. 패드 크기는 와이어 직경의 2~3배입니다(대역폭도 1.2배). |

패드 재료 | Au, Al | Au, Al |

와이어 재료 | Au | Au, Al |

속도 | 고속(10와이어/초) | 상대적으로 느림(4와이어/초) |

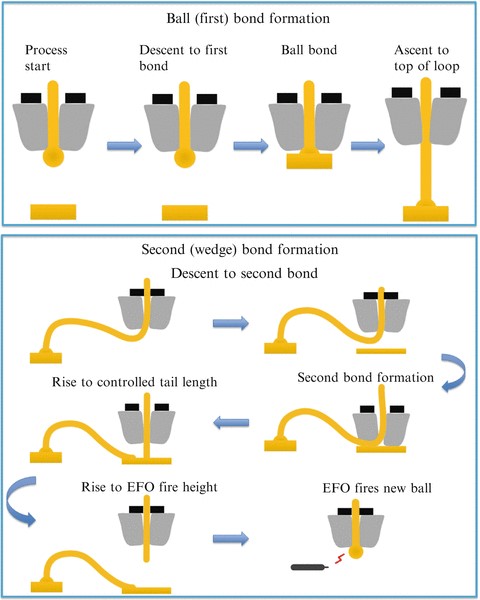

볼 웨지 본딩 공정 중 열음파 볼 본드라고 하는 첫 번째 연결을 일반적으로 칩 패드에 접착 한 다음 웨지 본드라고 하는 두 번째 연결을 다른 금속에 만듭니다. 먼저, 와이어의 자유단은 자유공기볼(FAB), 열영향부(HAZ), 전기 플레어 로 인한 드로우 와이어 (EFO)의 세 부분으로 나누어진다. EFO 공정은 공극을 이온화하여 FAB를 형성합니다. 그림 1[2]은 볼 웨지 본딩 공정의 개략도를 보여줍니다. 그림 1에 따르면 모세관이라고 불리는 결합 도구가 첫 번째 연결 위치로 이동합니다. 3단계에서는 열 및 초음파 에너지가 구형 볼을 패드에 연결하여 첫 번째 연결을 생성합니다. 4, 5, 6단계에서는 루프가 다른 금속으로 이동하여 두 번째 연결을 만듭니다. 루프의 움직임은 원하는 루프 높이와 모양을 달성하도록 프로그래밍됩니다. 7단계는 와이어 루프의 반대쪽 끝을 기판의 금속에 연결하기 위해 두 번째 연결이 이루어지는 수준입니다. 8, 9, 10단계에서 본딩 도구가 올라가서 와이어 끝을 떼어냅니다. 그러면 본딩 도구의 높이는 볼이 형성되고 첫 번째 연결이 다시 이루어질 때까지 계속 증가합니다[2].

2.4.금선과 구리선의 장점과 단점

Au 와이어는 IC 칩의 Al 패드를 리드 프레임에 연결하는 데 가장 일반적으로 사용되는 와이어 입니다. Au 와이어는 기계적, 전기적 특성, 높은 신뢰성, 쉬운 조립 등 여러 장점으로 인해 55년 이상 사용되어 왔습니다[3]. 그러나 이 와이어의 높은 비용과 시장 가격의 지속적인 상승으로 인해 대체 야금 기술이 모색되고 있습니다[2]. 더 낮은 비용, 더 높은 기계적 강도, 더 낮은 전기 저항, Al 패드의 더 느린 금속간 성장 및 더 높은 열 전도성은 모두 Cu를 흥미로운 대안으로 만드는 이유입니다 . 그러나 Cu 와이어를 Au 와이어로 교체하면 높은 산화 속도, 부식 및 높은 경도를 비롯한 많은 문제가 발생합니다[3]. Table 2[4]는 Au와 Cu 와이어 의 특성을 비교한 것이다 . Au에 비해 Cu 와이어 의 경도가 높고 산화 저항이 낮기 때문에 연결력을 비롯한 연결 프로세스의 여러 요소와 매개변수를 제어해야 합니다. Cu 의 높은 경도 와 높은 결합력은 공정 중에 Al 패드를 손상시킵니다. Cu 와이어 로 인해 Al 패드가 손상될 위험을 줄이기 위해 업계에서는 Au 와이어 본딩 에 사용되는 것보다 두꺼운 Al 패드 와 니켈(Ni) 기반 표면을 사용합니다. 산화를 방지하려면 접착 공정 중에 불활성 가스도 사용해야 합니다. 경우에 따라 와이어 제조업체에서는 내산화성을 높이기 위해 팔라듐 코팅된 Cu ( PdCu ) 와이어를 사용해 왔습니다. 그러나 Cu 의 저렴한 가격으로 인해 Au 와이어에서 Cu 와이어 로의 전환이 촉진되었습니다 [2].

표 3. Au 및 Cu 와이어 의 재료 특성

| 재산 | 호주 | 구리 |

| 열전도율(W/ mK ) | 320 | 400 |

| 전기저항( Ωm ) | 2.20 | 1.72 |

| 영률 ( GPa ) | 60 | 130 |

| 푸아송비 | 0.44 | 0.34 |

| 항복강도(MPa) | 32.70 | 200 |

| 열팽창계수 (ppm/ ℃ ) | 14.40 | 16,50 |

| 비커스하드니스(MPa) | 216 | 369 |

Cu 와이어 본딩을 사용하여 집적 회로(IC)를 배포하는 글로벌 접근 방식이 있습니다 . Au 가격 상승과 전자 장치에 대한 전 세계 수요 증가가 이러한 현재 추세를 이끄는 주요 요인입니다. Amkor , Texas Instruments(TI), Heraeus, Altera, Carsem , Freescale , Infineon 및 여러 일본 기업 이 각자의 시설에서 이 접근 방식을 채택했습니다. 그러나 Cu 와이어 본딩 공정을 개발하는 데 드는 비용, 장비 및 전문 지식이 너무 높기 때문에 많은 기업이 아직 업계에서 Cu 와이어를 사용할 준비가 되어 있지 않습니다 [3].

3. 함량의 효과

John Foley 등의 연구[5]에서는 전산유체역학(CFD)을 사용하여 내부 형상과 가스 흐름 거동을 조사했습니다. CFD에 의해 예측되는 매개변수 중 하나는 FAB 형성 환경의 산소 함량입니다. 산소 센서로 산소 수준을 모니터링하는 동안 통제된 환경을 면밀히 검사합니다. 구리 와이어 본딩 에서 O2 함량의 중요성은 산화가 결합성, 결합 강도 및 연결 품질에 영향을 미치기 때문에 공정 중에 산화가 최소화되도록 보장하는 것입니다. 그림 2[5]는 내부 형상과 가스 흐름의 거동에 대한 CFD 모델을 보여줍니다.

산소 함량이 특정 값을 초과하면 FAB가 변형되고 산화됩니다. 와이어 본딩 공정의 산소 함량은 가스 전달 시스템 설계에 있어 정량화 가능한 요구 사항이 되었습니다. 그림 3[6]은 산소 농도의 CFD 모델을 보여줍니다. EFO 전류가 증가하면 구리선이 녹으면서 발생하는 온도가 증가합니다. 이는 FAB 주위에 형성되는 가스 부피의 급속한 확장으로 이어질 수 있습니다 . 구리 FAB를 용융하는 동안 가스 유량이 완전히 불활성 가스 커버를 제공할 만큼 충분히 높지 않으면 , 주변 공기에 존재하는 산소로 인해 용융 구리 FAB의 표면층에서 산화가 발생하여 결국 뾰족한 FAB 형성합니다 [ 7 ].

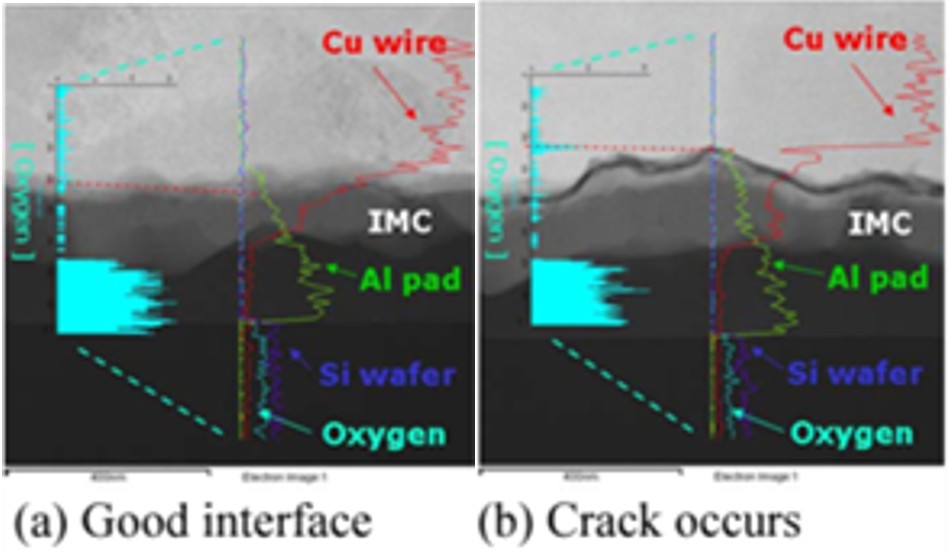

아이비(Ivy) 등에 따르면 [8], 더 미세한 포밍가스 공급 시스템을 개발함으로써 확장된 범위에서 더 낮은 산소 함량을 달성할 수 있습니다 . 수년간의 혁신 끝에 현대식 성형 가스 전달 시스템은 이제 FAB 주변의 산소 함량을 1% 미만으로 제한할 수 있습니다. 그림 4[9]는 연결 계면에서의 산소 함량을 비교한 것이다. Cu 가 습한 조건과 접촉하면 쉽게 산화됩니다. 또한, Cu-Al 시스템은 부식되기 쉽기 때문에 습도가 높을 때 Cu-Al의 성능이 떨어지며 , 이로 인해 Al 패드와 Cu 와이어 사이에 균열이 발생합니다. 일반적으로 연결 상태가 양호하면 연결 인터페이스를 포함한 Cu 와이어나 Al 패드 부분 에서 산소가 거의 감지되지 않습니다 [9]. 높은 수준의 산소가 외부 환경에 유입되면 부식이 발생할 수 있으며, 이는 산소 유입을 방지하기 위해 흡습 재료를 줄여 제어할 수 있으며, 이는 공정의 신뢰성을 높이고 균열을 방지할 수 있습니다. 할로겐이 적고 금속간 화합물(IMC)이 큰 건조한 환경은 알루미늄 패드의 구리선 연결을 보장하는 데 이상적입니다[10].

Cu 와이어 의 산화가 스티치 본드 의 결합 능력을 약화시켜 접착 방지 성능 속도를 증가시키는 것으로 나타났습니다. Cu 와이어 가 포함된 코일이 오랫동안 본딩 기계 위에 있으면 산화물 층이 증가하여 양호한 웨지 본드 형성을 방해합니다. 표면 산화로 인해 스티치 결합성이 떨어지는 문제를 해결하기 위해 새로운 표면 형태를 갖춘 새로운 모세관이 개발되었습니다. 즉, FAB의 산화로 인해 구형 모양과 크기가 일관되지 않게 되어 결합 매개변수를 제어하는 데 어려움을 겪게 됩니다. 산화물 층에 의해 생성된 더 단단한 FAB는 결합하는 데 더 많은 힘과 초음파 에너지가 필요하며 결합 패드 가 손상될 위험이 높아집니다 . 또한, 산화층은 FAB와 본드 패드 사이의 순금속 접촉에 영향을 미쳐 논스틱 본딩 에 기여하며 , 특히 대부분 웨지 본딩인 2차 본딩 에서 더욱 그렇습니다.

4 프리에어볼의 품질에 영향을 미치는 요소

언급된 사양으로 인해 Cu 와이어 본딩이 적합한 대안이 되었지만 순수 Cu 와이어는 쉽게 산화될 수 있으므로 반도체 산업에 직접 사용하는 것은 권장되지 않습니다. EFO 공정 전반에 걸쳐 정확한 치수의 대칭형 구형 볼을 생성하려면 FAB가 형성되는 동안 산화되지 않아야 합니다. 구리가 산화되면 볼 표면에 산화물이 형성되어 접합 과정이 복잡해지고 심지어 패드가 손상되고 접합이 약해질 수도 있습니다. 보호 가스 ( 포밍가스 )의 사용, 보호 가스의 유량 제어, EFO의 유량 및 EFO의 간격 길이 제어를 포함하여 구리 와이어를 산화로부터 보호하는 솔루션이 있습니다 [2].

4.1.보호가스(포밍가스)

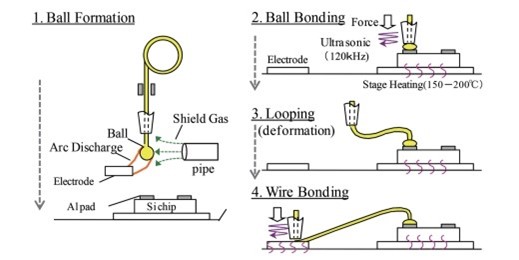

산화를 줄이기 위해 가스는 안정적인 연결을 달성하는 데 중요한 역할을 합니다. 다양한 비율의 H2와 N2(일반적으로 5% H2 및 95% N2)의 포밍가스는 접합 중에 주입되는 차폐 가스입니다. 그림 5 [12]는 FAB 형성 중 와이어 본딩 및 포밍가스 주입 과정을 보여줍니다 . 가스 형성 에 사용되는 질소와 산소의 순도는 일반적으로 5 등급 으로 산소 약 3ppm, 수분 3ppm을 함유하고 있습니다. Chauhan 등 의 연구를 기반으로 합니다 . [2], 처음에는 FAB 주변에 불활성 대기를 생성하기 위해 N2가 사용되었지만, 시간이 지나면서 N2와 H2의 혼합가스가 순수한 N2보다 산화를 더 효과적으로 방지할 수 있다는 것이 밝혀졌습니다. 그러나 Pd- Cu 와이어에서는 N2 가스만으로도 산화를 방지하기에 충분합니다[3]. 포밍가스 에 있는 H2의 존재는 구 형성에 중요한 역할을 합니다. 이 가스를 첨가하면 FAB 형성 중 추가 열 전도성, 더 큰 FAB 생성, 구형 FAB 형성 경향 및 산화 감소 등의 이점이 있습니다[13].

T. Uno [13]의 연구에 따르면 H2 가스의 효과는 가열 전력과 아크 수축이라는 두 가지 특성을 기반으로 논의됩니다. 다른 유형의 가스 에 비해 H2는 원자량이 낮기 때문에 아크 전압이 더 높습니다 . 아크 전압과 열유속 밀도가 높을수록 H2 보호 아크의 가열 출력이 커집니다. 마지막으로, 포밍 가스 의 H2는 순수한 N2보다 Cu 와이어 에 더 많은 가열 에너지를 제공하여 N2+H2 혼합가스의 FAB 크기가 더 커질 것으로 예상됩니다 . 반면, 이미 언급한 바와 같이 H2는 원자량이 더 낮고 HH 결합 에너지도 더 낮습니다. 따라서 아크 방전시 N2 가스에 비해 바깥쪽으로 팽창하는 경향이 있어 H2의 냉각 효과가 더 강해집니다. 열 전달로 인해 아크 가장자리의 온도가 낮아지고 아크 플라즈마가 여기에서 방출됩니다. H2 냉각의 순 효과는 아크 수축으로 인한 것입니다. 이 효과는 용접 기술의 "열 핀치 효과"이며 이는 포밍가스 의 H2와 함께 중요합니다 . 표 4[13]는 코팅된 Cu 와이어(EX1)와 순수한 N2 및 N2+H2의 노출된 와이어 의 FAB 크기를 보여줍니다 . 그러나 FAB 공정에서 포밍가스 주입 시 중요한 문제 는 H2 함량의 증가이다. H2가 FAB 공정에 가져오는 장점 외에도 수소가 가연성 가스이기 때문에 더 높은 비용과 안전 문제와 같은 단점도 가져올 수 있습니다[13]. H2는 인화성이 높은 가스이며 충격 저항 등급(IIC) 및 온도 등급 T1 가스 그룹에 속하므로 가장 뜨겁고 위험한 가스 중 하나입니다[14]. 수소의 인화성 범위(4% ~ 77%)는 공학적 제어가 필요한 발화 특성 및 부력과 결합되어 안전한 사용을 보장하는 시스템 구축이 필요합니다[15].

Cu 와이어 의 크기

| 포밍가스 | EX1 | Bare Cu |

N2 | 48.7 | 48.4 |

N2 + 5% H2 | 51.5 | 50.9 |

4.2.포밍가스의 유량

FAB의 품질은 포밍가스 유량 에 의해 제어될 수 있습니다 . Pequegnat , Mayer, Persic 및 Zhou[16] 에 따르면 높은 유속은 층류에서 난류로의 흐름 변화와 EFO 공정의 변화로 인해 FAB의 형상 오류로 이어질 수 있습니다. 그림 6[17]은 과도한 입력 에너지 또는 너무 빠른 차폐 가스 흐름으로 인해 FAB가 기울어짐으로써 걸프 결합이 발생함을 보여줍니다.

입력 에너지가 너무 높거나 불활성 가스 흐름이 너무 빠릅니다.

반대로, 포밍가스의 공급이 충분하지 않으면 모세관이 흐르는 구멍을 통해 산소가 유리관으로 유입되어 FAB가 산화됩니다[2]. 따라서 완벽한 FAB를 생성하려면 FAB 형성 시 가스 유량을 제어해야 합니다. Jianget al. [7]은 특정 직경을 가진 구리 FAB에 대한 포밍가스 유량 과 EFO 설정을 최적화하기 위한 실험을 수행했습니다 . 그들은 최적 수준 이하의 유량으로 인해 FAB가 부분적으로 산화되고 변형된다고 보고했습니다. 그러나 최적 수준 이상의 유속은 강한 대류 효과와 뾰족한 구형의 형성을 초래합니다. FAB 형성에 대한 가스 유속의 영향도 Chylak et al.에 의해 보고되었습니다. [6]은 FAB 직경의 일관성이 가스 유량 범위의 높은 끝과 낮은 끝 모두에서 악화되는 점을 보여주었습니다. 그림 7[6]은 성형가스 및 질소 용 FAB 차폐가스의 유량에 따른 FAB 직경의 변화를 보여준다 . 정리하면, 포밍 가스 의 유량이 산화방지와 FAB의 형상에 영향을 미치는데, 포밍 가스 의 유량이 적으면 FAB의 산화를 막을 수 없고, 유량이 많으면 뾰족한 볼이 될 수 있기 때문이다. .

15μm Pd -Cu 와이어 용 가스 및 질소 형성을 위한 가스 유량

4.3. EFO의 흐름율

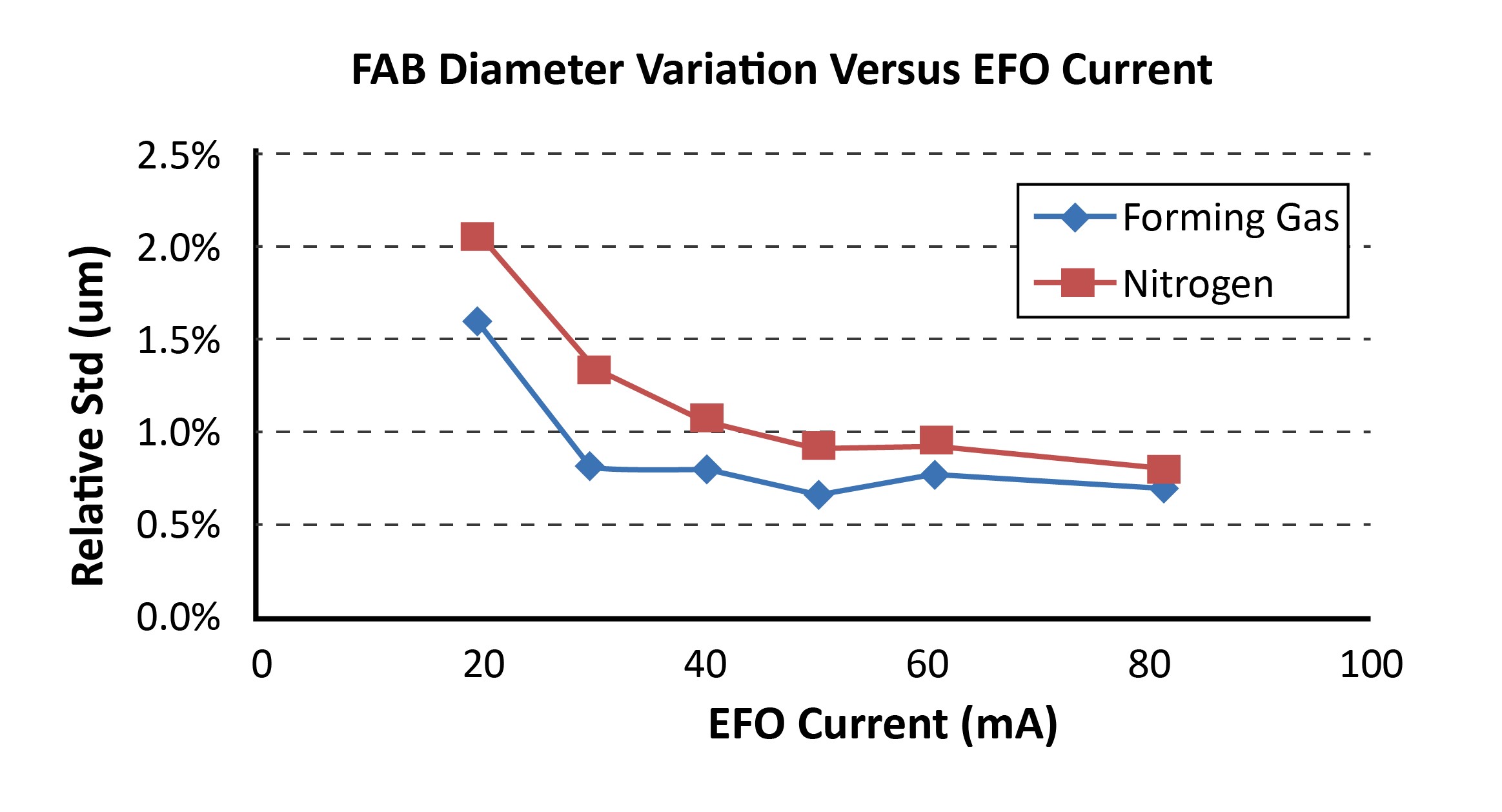

와이어 유형 에 따라 달라질 수 있는 EFO 전류는 FAB 형성에 상당한 영향을 미칩니다. 예를 들어, Cu 와이어에는 Au 와이어보다 더 높은 EFO 전류가 필요합니다. EFO 전류와 EFO 연소 시간은 궁극적으로 관련되어 있습니다. EFO 전류가 낮을수록 동일한 FAB 직경을 생성하려면 EFO 연소 시간이 길어져야 합니다. EFO 전류가 증가하면 클럽 모양의 구를 형성하는 경향이 더 높아집니다[6]. 그림 8[6]은 포밍가스 와 질소 모두에 대해 서로 다른 EFO 흐름에서 FAB 직경의 변화를 보여줍니다 . 와이어 직경의 변화는 FAB 직경에 영향을 주지만 Cu 와이어 본딩 에서는 제어되지 않습니다 . 와이어 직경, EFO 전류 및 연소 시간에 따라 FAB 직경 대 와이어 직경의 비율은 1.6에서 3 사이여야 합니다. 따라서 EFO 전류와 가스 유량은 와이어 유형 과 직경 에 따라 최적화되어야 합니다[2].

15μm Pd 코팅 Cu 와이어 용 가스 및 질소 형성 용

4.4. EFO의 간격 길이

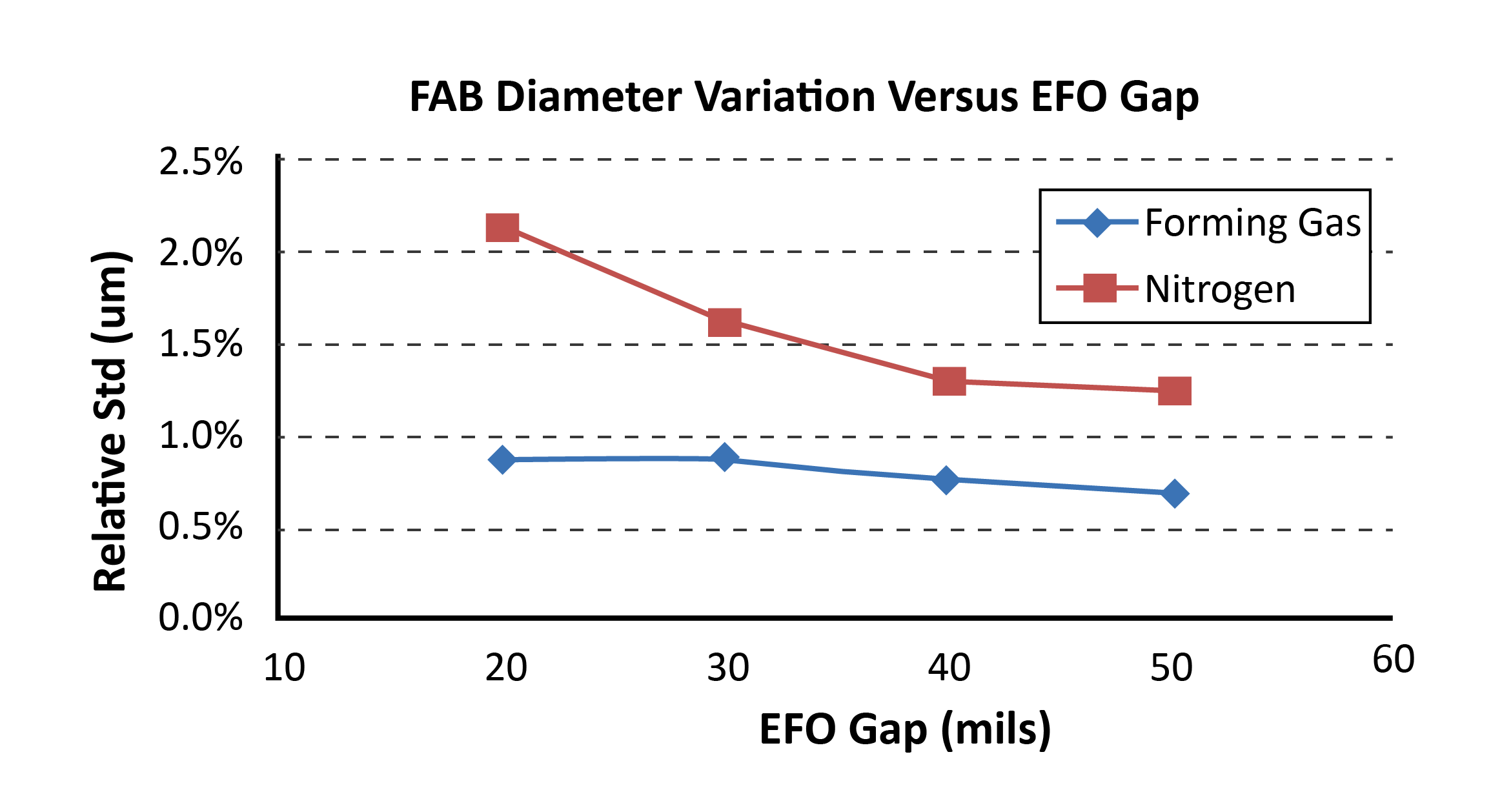

또한, FAB 형성 전 EFO 막대 끝과 와이어 끝 사이의 수직 거리는 구리 와이어를 연결할 때 중요한 고려 사항입니다. 그림 9[6]은 포밍가스 와 N2 모두에 대해 서로 다른 EFO 간격 설정에서 FAB 직경의 변화를 보여줍니다 . Chylak 등에 따르면 [6], EFO 간격이 짧을수록 FAB 직경의 일관성이 높아집니다.

가스 유형 에는 순수 N2 가스와 95% N2 및 5% H2 가스 의 혼합가스 ( 포밍가스 ) 의 두 가지 옵션이 있습니다 . Pd- Cu 와이어에는 순수 N2 가스를 사용할 수 있는 반면, 순수 Cu 와이어에는 N2+H2 포밍가스의 혼합가스를 사용하는 것이 좋습니다 . 차폐 가스 외에도 가스 유속 , 온도, FAB 형성 전 EFO 로드 끝과 와이어 끝 사이의 수직 거리, EFO 전류 진폭 등 FAB 형성 프로세스에서 고려해야 할 몇 가지 다른 매개변수가 있습니다.

5. 가스 혼합기와 구리 와이어 본딩 공정에서의 중요한 응용

이미 언급한 바와 같이, 크기 편차가 없는 대칭형 FAB와 안정적인 연결을 얻으려면 FAB 형성 과정에서 산화를 피해야 합니다. 접합 시 포밍 가스를 사용하면 Cu 의 산화를 방지할 수 있습니다. 포밍가스 의 유량을 적절하게 제어하지 않으면 산화가 발생할 수도 있다는 점을 고려해야 합니다 . 포밍가스는 수소와 질소의 혼합가스입니다. 질소는 환경으로부터 산소를 보호하는 불활성 가스이며, 수소는 납땜 공정을 촉진합니다[2]. 프리믹스 표준 가스 조합이 일반적으로 이용 가능하지만 현장 가스 혼합은 특히 높은 소비 시나리오, 특정 가스 구성에 대한 요구 사항 또는 빈번한 가스 혼합 조정에서 주목할만한 이점을 제공합니다 [18]. 두 가지 이상의 기술 가스로 구성된 고품질의 균일한 혼합가스를 만드는 가장 좋은 방법은 가스 혼합기를 사용하는 것입니다. 이 제품은 최대 2180Nm3/h의 가변 유량으로 특정 프로젝트 요구 사항을 충족하기 위해 조정 가능한 용량과 사용자 정의 가능한 조합을 제공합니다. 더 높은 유량을 위해 스위칭 장치를 통합하여 여러 믹서를 동시에 작동할 수 있습니다. 이러한 장치는 최대 생산 기간 동안 운영 유연성을 높일 뿐만 아니라 오작동이 발생하거나 교정 목적으로 믹서 간 원활한 전환을 가능하게 합니다.

5.1. 가스 혼합기 유형

가스 혼합기는 기계식 혼합 밸브, 전자식 혼합 밸브, 질량 유량 제어기(MFC)[19]와 같은 유량 제어기가 장착된 가스 혼합기 등 다양한 유형으로 제공됩니다.

5.1.1.기계식 혼합 밸브가 있는 가스 혼합기

이 유형은 미터링 밸브와 비례 밸브의 두 가지 버전으로 제공됩니다. 2개의 가스 입구와 1개의 가스 출구가 있는 비례 밸브는 두 가지 혼합가스에 이상적입니다. 3개 이상의 가스의 경우 각 가스에 대해 하나의 밸브가 있는 보다 간단한 기계식 미터링 밸브를 사용할 수 있습니다[19].

5.1.2.유량 컨트롤러가 있는 가스 혼합기( Mass Flow Controller 또는 MFC)

MFC 기술이 적용된 가스 혼합기는 가스 혼합 시 최고의 정밀도를 자랑합니다. 이러한 시스템은 개별 가스의 질량 흐름을 제어하여 혼합가스의 생산을 조절합니다. 가스의 체적 흐름은 조절을 위해 열전도도를 사용하는 각 질량 흐름 컨트롤러 에 기록됩니다. 그런 다음 개별 가스의 체적 흐름을 결합하여 원하는 혼합가스를 생성합니다[19].

5.2.품질을 향상시키는 가스 혼합기의 액세서리

5.2.1 분석기

가스 분석기는 매우 다양한 용도로 사용되며 혼합가스의 가스 농도를 빠르고 정확하게 측정합니다. 혼합가스를 모니터링함으로써 믹서에 피드백을 보내 농도를 설정된 범위 내로 유지할 수 있습니다. 이러한 장치에는 분석기 작동을 단순화하고 전체 프로세스의 신뢰성을 높이는 다양한 고정밀 센서가 장착되어 있습니다. 공정에서 높은 품질과 안전성을 보장함으로써 분석기는 가스 농도의 지속적인 분석(인라인)이 필요한 가스 혼합기에 통합될 수 있습니다. 이러한 장치는 FAB 공정의 품질에 영향을 미칠 수 있는 혼합가스의 H2 함량을 분석할 수 있습니다. 분석기 옵션에는 이더넷 인터페이스, USB 인터페이스, 원격 설정, 모니터링 소프트웨어, 완전 자동 교정, 데이터 로깅, 디지털 프린터 및 이메일 서비스가 포함됩니다[19].

5.2.2.입구 압력 모니터링

입구 압력 모니터링은 가스 혼합기의 품질을 향상시키는 데 도움이 되는 또 다른 액세서리입니다. 최대 5개 가스의 압력을 동시에 모니터링함으로써 이 장치는 생산 공정의 품질과 생산성을 보장합니다. 압력 모니터에는 가스 오류가 발생할 경우 활성화되는 시각 및 청각 경보가 있습니다. 또한 폭발 가능성이 있는 영역에서 사용할 수 있는 방폭 시스템도 갖추고 있습니다[19].

5.2.3.자동 전환

지속적인 가스 공급은 많은 산업, 특히 반도체 산업의 필수 요구 사항 중 하나입니다. 자동 전환 기능을 갖춘 두 개의 가스 공급 장치를 병렬로 설치하면 중단 없는 가스 공급이 가능합니다. 이 장치는 수요가 가장 많은 기간에 적합한 솔루션이며 가스 혼합기의 유지 관리를 용이하게 합니다. 스위칭 스테이션은 통합 분석기 및 압력 트랜스미터로부터 데이터를 수신하여 가스 공급 성능을 모니터링합니다. 압력 강하가 발생하면 스위칭 장치는 첫 번째 시스템의 흐름을 차단하고 두 번째 시스템을 활성화합니다. 이 프로세스는 시스템 간 전환을 통해 중단 없는 가스 공급과 지속적인 생산을 보장합니다. 또한 유지보수 또는 수리 중에 생산 공정을 중단하지 않고 믹서 중 하나를 다른 시스템으로 전환할 수 있습니다. 이러한 작업은 터치스크린을 통해 편리하게 수행됩니다[19].

6. 분석기 의 발전을 가져올 수 있는 잠재적 혁신 영역

앞서 언급했듯이 가스 혼합기는 구리 와이어 본딩 기술의 생명선 역할을 하기 때문에 반도체 산업에서 중요한 역할을 합니다. 그러나 접합 공정을 개선하려면 가스 혼합기에 최신 기술을 탑재해야 합니다. 위에서 이미 언급한 바와 같이, FAB 주변의 산소 함량은 FAB의 품질과 결합에 상당한 영향을 미칩니다. 유량 제어 시스템과 O2 분석기가 장착된 가스 혼합기는 산소 함량을 지속적으로 측정하고 이에 따라 포밍가스 의 유량을 제어할 수 있습니다 . 이 방법은 접합 공정의 품질을 향상시키고 포밍 가스 소비를 최적화하는 데 크게 기여할 수 있습니다. 또 다른 문제는 결합 의 신뢰성에 영향을 미치는 가스의 순도입니다 . 앞으로는 가스 순도가 FAB 형성 품질에 미치는 영향인 요소 중 하나가 연구될 것입니다. 이와 관련하여 추가 개선이 필요한 영역 중 하나는 통신 및 장치 모니터링 기능을 개선하는 것입니다. 사물인터넷(IoT) 영역에서는 실제 이벤트를 인식하고 처리하여 관련 반응을 생성합니다. 트리거 이벤트에 대한 응답을 생성하기 위해 소프트웨어를 사용하는 모든 IoT 애플리케이션은 인공 지능(AI)의 첫 번째 형태로 간주될 수 있다는 점은 주목할 가치가 있습니다. 따라서 AI는 IoT 기능을 최적으로 구현하는 데 중요한 역할을 합니다. IoT가 발전하고 이에 따른 AI 사용이 증가함에 따라 가스 혼합기의 통신 및 제어가 사람의 개입 없이 이루어질 가능성이 높으며 효율성이 높아집니다.

7、결론

급속한 기술 발전과 반도체 산업 발전의 중요한 역할을 고려하여 이 기사에서는 와이어 본딩 공정의 역사적 발전과 그에 따른 개선 사항에 대한 개요를 제공했습니다. 금 가격 상승으로 인해 이 산업에서는 구리선이 대체되는 것으로 나타났습니다. 이 기사에서는 구리선 사용의 어려움과 반도체 산업의 본딩 공정을 개선하기 위해 구현된 기술에 대해 논의했습니다. 구리 와이어 본딩 방법을 연구할 때 볼 웨지 본딩이 선호되는 방법으로 나타났습니다. 그러나 이 방법을 사용하면 산화가 심각한 문제를 야기하여 성형 공정 후 패드가 손상되고 부품 연결이 약해졌습니다. 질소와 수소의 혼합가스인 포밍 가스는 FAB 공정 중 산화를 방지하는 효과적인 솔루션으로 연구되었습니다. 이 보호가스는 최첨단 가스 혼합기를 사용하여 생성할 수 있으며 첨단 가스 분석기로 지속적으로 분석 및 제어할 수 있습니다. 가스 혼합기는 유량 제어 시스템과 연속 O2 분석기를 통해 강화되어 유속을 최적화하는 동시에 결합 공정의 품질을 향상시킬 수 있습니다. 또한 이러한 장치에는 내장된 통신 및 모니터링 기능을 가능하게 하는 인공 지능 기능이 탑재될 가능성이 높습니다.

전문적인 지원에 대한 특별한 감사는 Dr. 세피데 야즈다니, 미나 쿠차키 , 세타예시 살라푸어

-

参考

参考

1. C. Marvin Jiawei, “Reliability study of copper wire bonding and through silicon via. Doctoral thesis,” Nanyang Technological University Singapore, 2020, doi: 10.32657/10356/142271.IEEE Std 1234™-2020,

2. P. S. Chauhan, A. Choubey, Z. Zhong, and M. G. Pecht, Copper Wire Bonding. Springer, 2014. doi: 10.1007/978-1-4614-5761-9.

3. P. Chauhan, Z. Zhong, and M. Pecht, “Copper Wire bonding concerns and best practices,” Journal of Electronic Materials, vol. 42, no. 8, pp. 2415–2434, May 2013, doi: 10.1007/s11664-013-2576-1.

4. G. Hu, “Comparison of copper, silver and gold wire bonding on interconnect metallization,” In Electronic Packaging Technology and High-Density Packaging (ICEPT-HDP), Aug. 2012, doi: 10.1109/icept-hdp.2012.6474674.

5. J. Foley, H. Clauberg, and B. Chylak, “Enabling high volume fine pitch copper wire bonding: Enhancements to process and equipment capability,” 3rd Electronics System Integration Technology Conference ESTC, Sep. 2010, doi: 10.1109/estc.2010.5643003.

6. B. Chylak, H. Clauberg, J. Foley, and I. Qin, “Copper Wire Bonding: R&D to High Volume Manufacturing,” IMAPS Symposia and Conferences, vol. 2012, no. 1, pp. 000638–000649, Jan. 2012, doi: 10.4071/isom-2012-wa41.

7. Y. Jiang, R. Sun, S. Wang, D. Min, and W. Chen, “Study of a practicable wire bonding method for applying copper wire bond to large-scale integrated circuits,” in Electronic Components and Technology Conference (ECTC), 2010 Proceedings 60th, 2010.

8. I. Qin, A. Shah, H. Xu, B. Chylak, and N. Wong, “Advances in wire bonding technology for different bonding wire material,” IMAPS Symposia and Conferences, vol. 2015, no. 1, pp. 000406–000412, Oct. 2015, doi: 10.4071/isom-2015-wp33.

9. S. H. Kim, J. W. Park, S. J. Hong, and J. T. Moon, “The interface behavior of the Cu-Al bond system in high humidity conditions,” 12th Electronics Packaging Technology Conference, Singapore, Dec. 2010, doi: 10.1109/eptc.2010.5702699.

10. Liu, H., Zhao, Z., Chen, Q., Zhou, J., Du, M., Kim, S., Chae, J., & Chung, M. (2011). Reliability of copper wire bonding in humidity environment. 2011 13th Electronics Packaging Technology Conference. doi.org/10.1109/eptc.2011.6184385

11. Z. Zhong, “Overview of wire bonding using copper wire or insulated wire,” Microelectronics Reliability, vol. 51, no. 1, pp. 4–12, Jan. 2011, doi: 10.1016/j.microrel.2010.06.003.

12. T. Uno, T. Yamada, T. Oyamada, and T. Oda, “High-performance bonding wires for semiconductor packaging,” UDC 621 . 3 . 049 . 77 : 621 . 792 . 042, 2017.

13. T. Uno, “Enhancing bondability with coated copper bonding wire” Microelectronics Reliability, 2011, 51(1), 88–96.

14. “ATEX Certified Fans - for Gas Group IIC: Hydrogen,” Axair Fans. www.axair-fans.co.uk/wp-content/uploads/2022/10/ATEX-Certified-Fans-Hydrogen-IIC.pdf

15. “Hydrogen seen in the light of the ATEX Directives,” Gexcon certification, Dec. 15, 2015. www.gexconcertification.com/2022/12/15/hydrogen/

16. A. Pequegnat, M. Mayer, J. Persic, Zhou, “Accelerated characterization of bonding wire materials”, in Proceedings International Symposium on Microelectronics, IMAPS, pp. 367-373, 2009.

17. H. Xu, C. Liu, V. Silber Schmidt, H. Wang, “Effects of Process Parameters on Bond ability in Thermosonic Copper Ball Bonding”, in proceedings of Electronic Components and Technology Conference (2008), pp. 1424-1430.

18. Witt, “Gas mixers – benefits, technologies, applications,” www.wittgas.com/downloads/white-papers/

19. Witt, “Gas mixers,” www.wittgas.com

-

약어